在庫管理をエクセルで行うメリット・デメリットとは?作り方や参考にするべき代表的な関数も紹介

在庫管理にエクセルを使うメリットとデメリット

企業のDX化が推進されている中で、在庫管理をエクセルなどのローカル環境で行うのはいささか時代遅れのように感じるかもしれません。ただ、メリットがない訳ではないので、改めてエクセルでの在庫管理もメリットとデメリットを整理してみましょう。

エクセルで在庫管理を行うメリット

まず、エクセルは多くの企業や個人で広く利用されており、シンプルな操作性が特徴です。新たに複雑な操作を学ぶ必要がなく、すぐに使用を開始できるため初心者にもおすすめのツールといえます。特に、柔軟なフォーマットによって商品ごとの情報や数量、入出庫状況を1つのシートに効率的に整理することが可能です。難しい操作を必要とせず、新たなツールの利用方法を学ぶことなく、在庫状況を直感的に把握できることが強みです。

さらに、エクセルはコスト面でも優位性があります。特別なソフトウェアを購入する必要がないため、既存のエクセルソフトを利用することで初期投資を抑えることができます。この点は、中小企業や個人事業主のような限られたリソースで運営している経営者にも最適です。また、エクセルに備わっている便利な関数や機能を活用すれば、在庫の集計や分析を簡単に行える点も魅力です。

結果として、エクセルを使用した在庫管理は、シンプルかつ機能的な特性を活かし、コストを抑えながら柔軟なデータ管理を実現できるため、多くの場面でおすすめの選択肢となります。

エクセルで在庫管理を行うデメリット

一方でデメリットとしては、大規模なデータや複数の拠点を持つ企業においては、エクセルやスプレッドシート単体で効果的な管理を行うのは難しくなります。棚卸や膨大なデータ量が増加すると、複数のシートをまたいだ管理が煩雑になり、情報の一貫性や精度を維持することが困難になる場合があります。

さらに、エクセルでの在庫管理では手動でのデータ入力が多くなるため、人為的ミスが発生するリスクが高まります。入力時の誤りや意図しないセルの上書きは、大きな問題を引き起こしやすくなります。また、ファイルのデータサイズが大きくなるにつれ、処理速度が低下し、作業効率にも悪影響が出る可能性があります。特にexcelが複雑な計算式やマクロを多用している場合、その影響は顕著になるでしょう。同様にセルの書式設定や定期的にファイル全体を見直す運用フローを確立することも求められるでしょう。

これらの課題に対処するためには、エクセルの特性を十分に理解し、運用方法や管理ルールをしっかりと定める必要があります。それでも、大規模情報を扱う際には専用の在庫管理ツールやシステムの利用を検討することも重要です。エクセルは万能なツールではなく、用途に応じた適切な選択が作業効率や正確性を向上させる鍵となります。

エクセルでの在庫管理表の作成方法を紹介

こちらでは、代表的なエクセルの在庫管理表の作成方法を2つ紹介します。

シンプルな管理が可能な単票タイプ

単票タイプの在庫管理表は、各商品に関して独立したExcelシートを使用するスタイルで構成されます。この方法の特徴は、1つのシートに対して1つの商品情報だけを集約する点にあります。このため、各商品の入出庫履歴や在庫状況をシンプルかつ明確に把握でき、特に取り扱う商品数が少ない場合に非常に適しています。

Excelで管理シートを作成する手順もシンプルで簡単です。最初に新規シートを作成し、品番、入庫数、出庫数、在庫数、備考など必要なカラムを設けます。次に、商品データを入力した後、在庫残高を計算するための数式を設定します。これにより、在庫の増減を視覚的に把握でき、一目で在庫状況を確認することが可能です。このように単票タイプの在庫管理は操作が簡単で、Excel初心者にも直感的で始めやすい方法として評価されています。

動きのある在庫移動票タイプ

在庫移動票タイプは、全商品の入出庫履歴を1つのExcel表上で記録する方式です。このスタイルの特徴は、日付を横軸に、商品名を縦軸に配置することで、視覚的に在庫の変動を把握できる点にあります。この形式の管理方法は、動的な在庫の流れを記録するのに適しており、特に多数の商品を効率的に管理する際に役立つ手法です。

具体的には、まずExcel表のフォーマットを設定し、各商品の入庫・出庫情報を行ごとに詳細に記録します。それに加え、商品の特性に応じてカラーやサイズといったカスタム情報を表に追加することで、管理の正確性をさらに向上させることが可能です。

在庫管理表の作成ルールと設定方法

では、在庫管理表を作成する際のルールと、活用のための関数やマクロについて説明いたします。

在庫管理表を作るための基本ルール

在庫管理表を効果的に作成するには、いくつかの基本ルールを遵守することが重要です。まず、Excelを活用して在庫管理表のフォーマットを作成すると便利です。Excelならば、商品名、品番、在庫数、入庫日、出庫日といった必要な項目を簡単に整理できます。これにより、表の構成をスムーズに進めることが可能です。また、在庫管理表の作り方として、まず必要な情報を明確にすることが欠かせません。この段階でしっかりとしたフォーマットを作ることで、後の作業が効率的になります。

次に、入力のルールを統一することが求められます。たとえば、日付の形式を「YYYY/MM/DD」のように揃える、数値には小数点の有無を統一するなどの工夫をすることで、データの整合性を保つことができます。整然としたテンプレートやフォーマットを維持することで、後にデータ解析やレポート作成が容易になるため、作業の効率化が期待できます。

最後に、定期的に在庫管理表を見直し、必要に応じて修正や改善を行うことも重要なルールです。たとえば、取扱商品の増減や管理上の新たな要望が生じた場合、その変更を反映することで管理表の機能性を高めることができます。Excelのような柔軟なツールを用いることで、在庫管理表の作り方を適宜調整し、業務の効率化をさらに推進できるでしょう。

エクセル関数を活用した計算式の設定

エクセルには、多くの関数が搭載されており、これらを活用した計算式の設定によって、効率的なデータ管理が可能になります。特に、SUM関数やAVERAGE関数といった基本的な関数を使用することで、合計在庫数や平均在庫数を簡単に算出でき、在庫管理を効率化することができます。excelでこれらの計算式を正確に設定することで、業務の迅速化に繋がります。

また、VLOOKUP関数やIF関数も非常に便利です。VLOOKUP関数は、特定の条件やキーを基に関連データを検索する際に役立ち、例えば商品コードに基づいて商品名を自動的に取得することができます。一方、IF関数は、在庫数の状況に応じた条件分岐を設定できるため、不足在庫のアラートや発注状況の判断などに応用できます。これらの関数を組み合わせて使用することで、excel内で高度かつ柔軟性のある計算式を構築可能になり、さらに効率的な在庫管理を実現できます。

一歩進んだマクロを使った作成方法

エクセルのマクロ機能を活用すると、在庫管理をさらに進化させることができます。マクロは、自動化したい操作を記録し、ボタン一つで再実行可能にする強力な機能です。これを活用することで、毎回手動で行っている入出庫データの更新や在庫数の計算を簡単に自動計算することができ、作業時間を大幅に削減することが可能です。

マクロの作り方は比較的シンプルで、基本的にはエクセルに組み込まれている「マクロの記録」機能を使うことで、誰でも簡単に開始することができます。たとえば、特定の商品の入出庫を一括で登録したり、定期的に在庫状況を集計して自動で報告書を生成するためのマクロを作成することができます。これらの作り方を学び、実用化することで、手動作業を削減できるだけでなく、ヒューマンエラーのリスクも大幅に減らすことが期待されます。

少し学習が必要ですが、マクロの作り方を習得して活用できるようになると、業務効率が飛躍的に向上するでしょう。エクセルの強力なマクロ機能を駆使して、在庫管理をさらに効率化してみてはいかがでしょうか。

エクセルの在庫管理表で使える便利な関数

ここでは、関数を利用する際に特に覚えておくべき便利な関数を紹介します。

検索・参照を強化するVLOOKUP関数

VLOOKUP関数は、Excelにおいて非常に便利な検索機能を提供する関数です。この関数を使用することで、特定の商品の情報を迅速に検索し、必要なデータを簡単に取り出すことが可能です。VLOOKUPを活用すれば、データの検索や整理を効率的に行うことができ、業務の生産性も向上します。

例えば、在庫管理表に品番を入力した場合、それに関連する商品名や単価を自動的に表示できます。このように、手作業でデータを照合する手間が省け、作業の効率化につながります。また、VLOOKUP関数は正しい書式で設定すれば、在庫や商品の詳細を瞬時に確認することができるため、大量のデータを扱う現場でも非常に役立ちます。VLOOKUPを用いることで、正確かつスピーディーな検索が可能となり、データ管理における重要な武器となるでしょう。

条件分岐の設定を簡単にするIF関数

IF関数は、在庫管理における効率化を図るための強力な条件分岐機能を提供します。この関数を活用することで、特定の条件に従って異なる結果を自動表示でき、在庫状況の分析や管理に大いに役立ちます。たとえば、在庫数があらかじめ設定した発注点を下回った場合に「発注必要」と表示させる例が挙げられます。この機能により、発注タイミングを最適化し、在庫が不足するリスクを低減させることが可能です。一方で、在庫が過剰な場合に「在庫過多」などのメッセージを表示させることで、視覚的にも分かりやすく在庫状況を把握できます。

さらに、IF関数を標準的に使用するだけでなく、他の関数と組み合わせることで、より複雑な条件を設定することもできます。たとえば、複数の条件を考慮した在庫の評価を行う場合に、IF関数をネスト(入れ子構造)させたり、他の論理関数と組み合わせたりすることで、きめ細やかな在庫管理が実現します。このような柔軟性により、IF関数は在庫管理だけでなく、幅広い業務プロセスにおける意思決定の補助ツールとしても非常に有用です。

条件に応じた合計を求めるSUMIF関数

SUMIF関数は、指定した条件に基づいて合計を計算できる非常に便利なExcelの数式です。sumifを活用することで、在庫管理において特定の商品に関する入庫数や出庫数などを効率的に集計することが可能です。この関数は特に、条件に応じたデータを素早く集計する必要がある場合に非常に役立ちます。

たとえば、特定の商品コードや日付に基づいて入庫数を合計することで、在庫の動きを効率的に把握できるため、在庫切れや過剰在庫を未然に防ぐ管理方法として活用できます。また、sumifを使えば、指定した条件に一致する売上データや購入履歴をまとめることもできるため、分析業務の迅速化にもつながります。自社の商品ラインナップが拡大する時代において、sumif関数を適切に利用することは、在庫管理やデータ分析をさらに効率化するための重要な手段となります。

操作性を向上させるエクセルの機能とポイント

もちろん関数以外にも、覚えておくべき機能もあります。一部になりますが、こちらも紹介いたします。

一覧化に便利なテーブル機能

エクセルのテーブル機能を利用することで、データを効率的に整理し、視覚的にもわかりやすい一覧を作成することができます。この機能により、データの構造が明確化され、情報を扱う際の負担が軽減されます。テーブルを適用すると、各列の見出しが固定表示され、スクロールしても常に確認可能な状態を保つため、情報を参照しながら作業を進める際にも非常に便利です。

さらに、テーブル内のデータは簡単にソートやフィルタリングが可能です。これにより、必要な情報に迅速にアクセスでき、業務の効率化を図ることができます。たとえば、大量なデータを含む在庫管理においても、特定の商品や条件をスムーズに絞り込むことができるため、作業の精度が向上します。エクセルのテーブル機能を活用することで、視覚的にも操作性の面でも優れたデータ管理が実現します。

素早く情報を入力できるオートフィル

オートフィル機能は、データ入力を迅速かつ効率的に行えるexcelの強力なツールです。この機能を活用すると、同じパターンのデータを簡単に自動補完できるため、手作業による入力ミスを減らす上でも大きな助けとなります。

具体的には、日付や連番の入力を行う際、最初のいくつかのセルに必要なデータを入力し、それを指定するだけで、excelが残りのセルを自動的に埋めてくれます。これにより、大量のデータを扱う場合でも作業効率を大幅に向上させ、時間短縮を実現できます。このような機能は、在庫管理のように多くのアイテムを一度に入力する状況にも非常に役立ちます。

さらに、オートフィルは単なる連番や日付だけでなく、パターンに基づいた数式やテキストの補完にも対応しており、業務を幅広くサポートします。このため、excelを利用する際にはオートフィルを積極的に活用することで、よりスマートで正確なデータ入力が可能になるでしょう。

データの精度を高めるデータ検証

データ検証機能は、入力するデータの正確性を担保するために欠かせない機能です。ここでは、特定のルールを設けることで、予め設定した条件に合わないデータが入力されるのを防ぐことができます。

例えば、在庫数は必ず整数でなければならない場合、データ検証を使って小数点や負の数を拒否する設定ができます。このような条件を設けることで、後からのデータ修正やチェック作業が減少し、管理負担を軽減することが可能です。さらに、エラーメッセージを表示させることで、誤入力を迅速に見逃さずに済むため、安心してデータを管理できる環境が整います。

効率的なデータ抽出を可能にするフィルター

フィルター機能を使用すると、大量のデータの中から特定の条件に合致したデータを簡単に抽出できます。この機能を活用することで、必要な情報だけを瞬時に見つけることができ、時間を大幅に節約できます。

たとえば、特定の商品の在庫を確認したい場合、フィルターをかけることで瞬時にその商品に関連する行だけを表示できます。これにより、在庫状況の確認や管理が非常にスムーズになるでしょう。また、複数の条件を組み合わせてフィルタリングすることで、より細かい情報を得ることができ、分析の精度も向上します。

エクセルで在庫管理を運用するためのコツ

ここまではエクセルの活用方法を中心にポイントをお伝えしましたが、ここからは包括的にエクセルで在庫管理するためのポイントをまとめてます。

混乱を防ぐ運用ルールの設定

在庫管理をエクセルで運用する際、混乱を避けるためには明確なルールを設定することが重要です。特に、データの入力方法や更新手順などの運用ルールを明確に定めることで、情報の一貫性と正確さを維持できます。

例えば、データを更新する際の流れとして、誰がいつデータを更新するのか、どのような基準で更新が行われるのかを具体的に決める必要があります。また、新しい商品が追加される場合には、登録手続きや分類方法についてのルールを事前に設定しておくことも欠かせません。

複数の人が同時にデータを操作する体制では、一貫したルールを設けることで、誤入力や情報の矛盾といったトラブルを未然に防ぐことができます。運用ルールを整備することで、効率的でスムーズな在庫管理が可能になります。

データ破損を防ぐためのバックアップの活用

エクセルで在庫管理を行う上で、データのバックアップを定期的に行うことが非常に重要です。データが破損したり、誤って削除してしまった場合でも、バックアップがあれば迅速に復元することができます。

自動バックアップ機能を利用するのも良い方法ですが、定期的に手動でのバックアップも行うことで、より安全性が高まります。特に新しいデータを追加したり、大規模な変更を行った際には直後にバックアップを取ることが推奨されます。こうした対策を講じることで、不測の事態に備えた安心感が得られます。

スマホやタブレットでの確認を可能にするクラウド

クラウドサービスを活用することで、スマホやタブレットから簡単に在庫管理データへアクセスできる環境を整えることが可能です。従来のように場所やデバイスに縛られることなく、毎日、外出先や移動中でも迅速に情報を確認し、必要に応じて即座に調整を行うことができます。

たとえば、GoogleスプレッドシートやMicrosoft365といったクラウドベースのアプリケーションを使用すれば、データのリアルタイム更新が可能です。スマホやタブレットを含む複数のデバイスでアクセスができるため、チームメンバー間での情報共有がこれまで以上にスムーズになり、在庫の状況を正確かつ迅速に把握できます。これにより、管理の効率性が向上し、戦略的な意思決定をサポートします。

また、スマホやタブレットを利用して現場や倉庫で直接データを確認できるため、作業効率が高まり、柔軟な対応が可能になります。クラウドを活用することで、在庫管理の運用がより便利で生産的なものとなります。

在庫管理の効率化を目指して

冒頭にもお伝えしたように、エクセルでの在庫管理には企業のフェーズや事業内容に応じて、メリット・デメリットが存在します。最も効率的な手法を見つけていくための手段も含めて紹介いたします。

エクセルでの在庫管理運用の限界を検討

エクセルは小規模な在庫管理に非常に便利ですが、運用には限界も存在します。データ量が増加すると、シートの管理が煩雑になり、作業効率が低下するリスクがあります。

また、入力ミスや誤ったデータが重複してしまうことで、整合性が崩れることも考えられます。特に、複数の拠点や店舗で在庫を管理する際には、リアルタイムでの情報共有が難しくなります。こうした限界を認識した上で、エクセルを使用する際には、運用ルールを明確にし、定期的なデータ点検を行うことが求められます。

自社の状況に合わせた最適な管理方法を探る

在庫管理を効率的に行うためには、自社の業態やビジネスモデルに適した方法を検討することが重要です。エクセルを活用したシンプルな方法が適している場合もあれば、専用の在庫管理システムを導入することで、より高度で正確な管理が可能になる場合もあります。

例えば、商品の種類や数量、取り扱い頻度といったさまざまな要素を考慮することで、それぞれに適した在庫管理方法を選択することが求められます。また、自社の資源や業務フローを見直し、それに合った方法を導入することで、在庫の無駄を削減しつつ、業務全体の効率化を図ることができます。このような柔軟な管理体制の構築は、特に成長を目指す企業にとって不可欠であり、競合との差別化を図る鍵ともなるでしょう。現在では一定期間の金額が無料になるトライアル期間を設けているシステムも多くリリースされています。

正しい方法を見つけることで、現場の業務がスムーズに進行し、在庫関連のトラブルを未然に防ぐことが可能になります。そのため、まずは自社の状況を詳しく分析し、最適な管理方法を導き出すことが成功への第一歩となります。

検収書とは?納品書・受領書・請求書との違いや書き方も紹介

検収書とは?役割と目的

企業やフリーランスの現場でも用いられる「検収書」聞き馴染みのある方もいらっしゃるかとは思いますが、改めてその意味と役割を整理します。

検収の意味とは?

検収とは、納品物が発注内容と一致しているかを確認する行為を意味します。このプロセスでは、納品された商品の数量や品質、さらには破損や欠陥の有無といった基本的な点を詳細にチェックし、問題がなければ正式に受け入れる手続きが行われます。

法的には検収を行う義務はありませんが、慎重で正確な検収作業を実施することで、取引先とのビジネスにおける信頼性を高めるだけでなく、将来的なトラブルを予防することにも繋がります。また、企業によっては独自の検収基準を設けている場合があり、これに基づいて納品物の適合性を評価することが一般的です。

検収書が持つ主な役割

検収書とは、トラブル防止や記録の役割を果たす重要な書類です。この書類は、商品やサービスの受領を確認した段階で作成され、相手方に送付されます。その主な目的は、納品物が発注内容と一致していることを証明し、後々発生し得るトラブルを未然に防ぐことにあります。また、検収書は経理面でも欠かせない役割を担う書類であり、適切な管理が求められます。これにより、企業内の運営や取引先との信頼関係をスムーズに保つことが可能になります。

トラブル防止や記録としての役割

検収書は、納品物やサービスに関するトラブルを未然に防ぐための有効な手段です。万が一、納品後に不備が発覚した場合でも、検収書があれば、納入時点で問題がなかったことを証明できます。このことにより、業者間の信頼関係が保たれ、円滑な取引が実現します。検収書の発行は事後的なクレームを防ぐ効力を持っています。

売上計上や経費管理のための重要性

検収書は、売上計上や経費管理において非常に重要な役割を果たします。特に、検収が完了した日付が売上計上の基準日となる場合があり、これに基づいて正確な売上データが記録されます。そのため、適切なタイミングと内容で請求書を発行するためには検収書の存在が不可欠です。

また、経費の計上においても、検収書は取引を裏付ける重要な証拠書類であり、経理部門にとって信頼性の高い管理を行うための必須アイテムとなります。このように、検収書は売上や経費に関する業務全般の正確性と効率性を支える重要な存在です。

請求書の代わりとしての利用

検収書は請求書の代わりとして利用されることがあり、特に小規模な取引やフリーランスの方々にとって、その重要性が増しています。請求書の代わりに検収書を使用することで、書類作業が簡略化され、迅速な処理が期待できます。このような文書の活用は効率的な取引関係を築く助けとなり得ます。また、検収書は請求書を発行する前の重要な段階に位置づけられる文書であるため、その記載内容や作成の正確性に細心の注意を払う必要があります。一つの文書で検収書と請求書の代わりを兼ねる場合でも、情報が不足していると後々法律上のトラブルを招く可能性があるため、内容の確認と適切な管理を怠らないようにしましょう。

検収書と納品書・受領書・請求書との違い

ビジネスの現場で良く似た言葉で「納品書」「受領書」「請求書」があります。それぞれの書類と検収書の違いを見ていきましょう。

納品書との具体的な違い

納品書は、商品やサービスを納入する際に発行される重要な書類であり、発注者に対して納入内容を明示する役割を果たします。この書類は、発注者の確認を待たずに作成され、納品物の情報、数量、価格が記載されています。

一方で、検収書と納品書には明確な役割の違いが存在します。検収書は納品された商品やサービスが注文どおりであることを確認したうえで発行される書類です。そのため、納品書が先に発行され、受け取った内容を検収し、適合性を確認した後で検収書が作成されるのが一般的な流れです。

受領書との具体的な違い

受領書は、発注側が実際に商品を受け取った証明として作成される重要な書類です。これは、物品が納品された事実を記録するために使用され、記載されている内容の詳細な確認を行わないという点で検収書と明確に異なります。受領書が発行された後に発覚する不備や問題については、発注側が異議を申し立てることが可能であり、この柔軟性が受領書の大きな特徴の一つと言えます。

一方で、検収書は納品物の内容や品質に問題がないことを確認した上で発行され、納品手続きが終了したことを示します。そのため、受領書が作成された時点で不備が見つかる場合や早期に問題点を解決する必要がある場合には、受領書から検収書への円滑な切り替えが求められます。

請求書との関係と流れ

請求書は、納品した商品やサービスの代金を受け取るために発行される文書です。請求書の発行は、検収書が介在することによってスムーズに行われる場合が多く、特に検収基準で売上を計上している業者にとっては欠かせない流れです。したがって、検収書が正確に作成されることが、後の請求書の発行とその後の支払いに強く影響します。検収書の発行後、請求書を作成することで、取引の記録が明確になり、商取引全体の透明性が高まります。

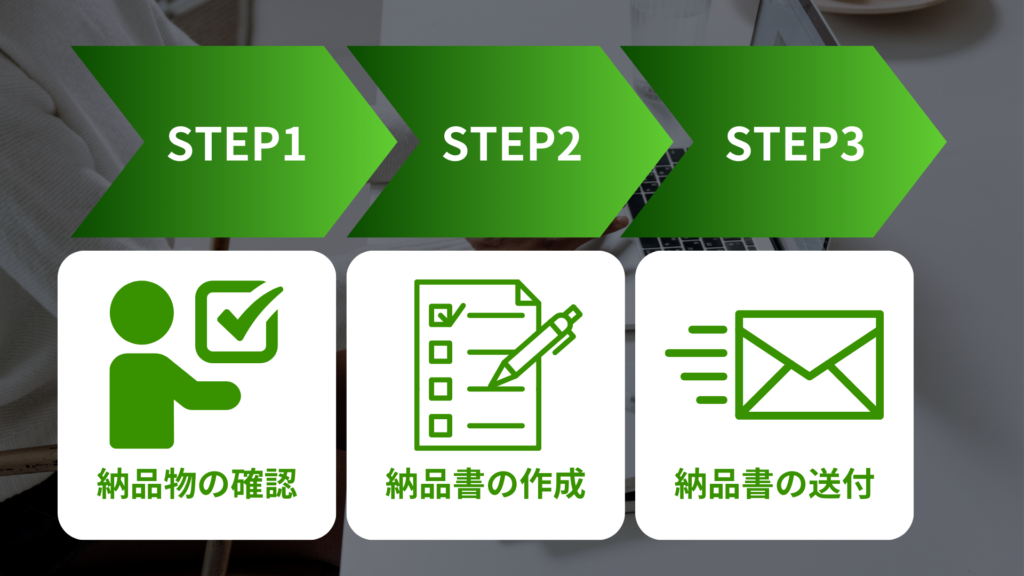

検収書を発行する際の流れと手順

こちらでは実際に検収書を発行する流れやタイミング、注意点などをまとめてます。

納品物の確認と検収のプロセス

商品が納品された時点で、最初に実施すべきは納品物の内容確認です。納品書を参考にしながら、数量が正確であるか、品質が基準を満たしているか、また破損や欠損がないかを慎重にチェックしましょう。この際、社内で定められた検収基準に基づいて詳細に確認することが重要です。

すべての項目に問題がないと判断された場合、検収作業は完了となります。ただし、納品物に異常が確認された場合は、速やかに売手側へ連絡し、初動対応を行う必要があります。これにより、納品のトラブルを早期に解決し後工程に影響を与えるリスクを軽減できます。

最終的にすべての検収基準を満たした納品物であることを確認後、記録としての検収書を発行する準備を進めます。このプロセスをしっかりと遂行することで、納品および検収プロセス全体の信頼性を保つことが可能となります。

検収書を作成・発行するタイミング

検収書の作成・発行は、納品物の確認が完了した直後に行うのが理想的です。このタイミングで作成することで、検収の日時やチェックした内容を正確に記録することができます。特に納品時に検品を実施することで、商品の数量や品質について問題がないか確認でき、万が一のトラブルを未然に防止する効果が期待できます。

また、検収書の発行が遅れてしまうと、売上の計上や経費管理に支障をきたす可能性があります。そのため、迅速な作成と発行を心がけることが欠かせません。適切なタイミングで手続きを行うことで、経理面での効率化や正確性を保つことが可能となります。

検収書送付の際の注意点

検収書を売手側に送付する際には、いくつかの注意点があります。まず、送付方法として郵送または電子メールが一般的で、確実に相手に届いているかを確認することが重要です。送信先が間違っているとトラブルの原因となるため、宛先情報に漏れがないかを慎重に確認してください。

さらに、検収書には必要な署名や捺印が含まれているかを必ずチェックすることが求められます。これにより、不備や漏れを防ぎ、後から証明書類として有効に機能させることが可能になるだけでなく、取引先との信頼性も向上します。細部まで配慮することが、スムーズな取引の実現に繋がります。

検収書に記載すべき項目とフォーマット

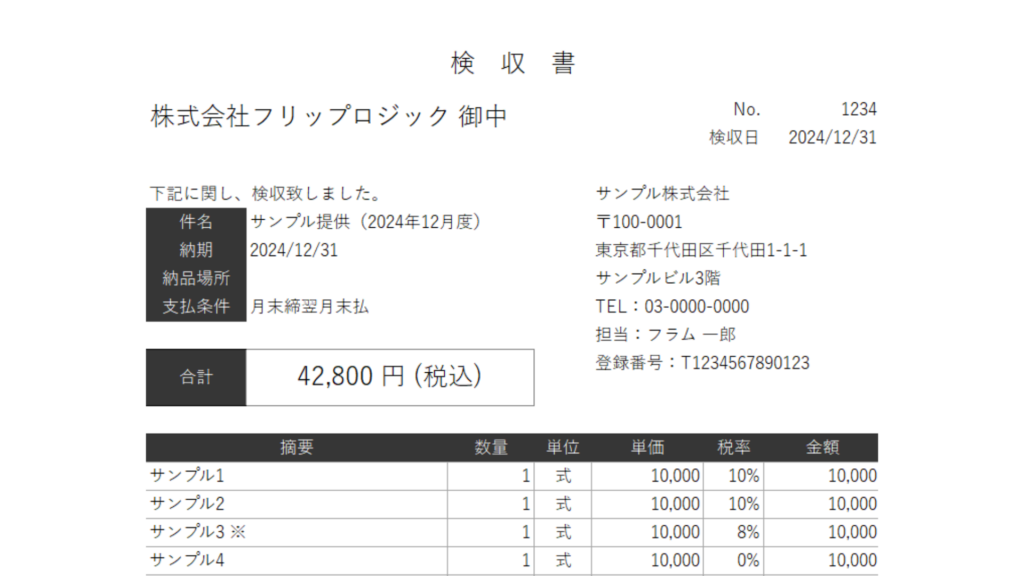

上記の画像に記載すべき検収書の項目をまとめてみました。以下、詳しい内容を解説していきます。

具体的な記載事項

検収書には、いくつかの具体的な記載事項が求められます。まず、検収書であることが一目でわかるよう、タイトルを明示的に記載する必要があります。さらに、納品物の名称や数量、価格、検収日、発注番号といった項目も忘れずに含めることが望ましいです。これらの記載事項は後々の確認やトラブル発生時に役立ち、記録として正確に保管しておくために必要不可欠です。

また、これらの重要な項目を記載する際、相手先が確認しやすいように整理された形式で作成することが大切です。適切に情報をまとめておくことで、内容の把握が容易になり、双方のコミュニケーションを円滑に進める助けとなります。以上を意識して、しっかりと検収書を作成しましょう。

検収書フォーマットの例

検収書のフォーマットには特に決められた書式は存在しませんが、一般的には見やすく参照しやすい例を採用することが推奨されます。シンプルでわかりやすい表形式を採用することで、必要な情報を効率的に整理できます。これは、後々の確認作業や記録管理をスムーズにするためにも有効です。

例えば、上段には発注者および受注者の基本情報を明記し、その下に納品物の名称や数量、納品日などの詳細情報を列挙する構造がわかりやすいとされています。このようなフォーマットに基づいた書式を使用することで、文書の管理が簡便化され、業務効率の向上につながります。質の高いフォーマットの例を参考にすることもおすすめです。

受注者と発注者の情報

検収書には、受注者と発注者の名称、住所、連絡先などの情報を必ず記載してください。お互いの情報を正確に記入することで、万が一のトラブルにいち早く対応できる体制を整えることが可能です。

社名や担当者名も含めて記載することで、より信頼性が高まります。さらに、これにより取引先との関係が明確になり、業務の透明性が確保されることにもつながります。

発行日と商品明細の記載

検収書には必ず発行日を記載することが重要です。発行日を明記することにより、取引の正確な時系列を把握することが可能になり、経理業務や請求書発行時のスムーズな手続きを実現します。また、発行日が明確であることは、後々の確認作業やトラブル防止にも繋がるため、非常に重要なポイントです。

さらに、商品明細には納品された商品の詳細情報を正確に記入する必要があります。具体的には、数量や品目、単価といった各項目を正しく記載し、それぞれの合計金額を明示することが求められます。これにより、記録の透明性や要件と取引の整合性が保たれます。この際、明細は一目で分かるように整理して記載することが欠かせません。

検収担当者の署名・捺印

検収書には、確認した担当者の署名や捺印が不可欠です。これらが揃うことで、検収が正式に行われた証明となり、記載された内容の正確性が保証されます。また、担当者が署名や捺印を行うことで、相手先に対して信頼感や安心感を与え、取引全体の透明性を高めることができます。

さらに、検収書は単なる記録書類ではなく、取引における重要な証憑としての役割を果たします。そのため、署名と捺印は書類の信頼性を担保する重要な要素であり、これが正しく施されていることで、後々発生する可能性のあるトラブルの防止にも寄与します。

検収書の保存方法と保存期間のポイント

検収書の保存にもルールや期間があります。保存に関する注意事項も含めて下記に記載しております。

保存期間のルール

検収書の保存期間は、一般的に取引発生から5年間とされています。この保存ルールは、税務調査や会計監査が行われた場合に必要な証拠書類となるため、非常に重要です。保存期間を遵守することで、適切な管理体制を維持し、不測の事態に備えることができます。

近年では、企業の効率化を目的として、検収書を電子データとして記録し保存する仕組みが広がりつつあります。ただし、こうしたデジタル化を進める場合でも、適用される保存ルールや基準となる期間を厳守することが求められます。不備があると法令違反や信頼性の低下を招く可能性があるため、慎重な管理が必要です。

保存方法と注意点

検収書の保存方法には、紙媒体と電子媒体の2種類があります。それぞれの方法には正しい保管と管理が必要です。紙で保存する場合、適切なファイリングを行い、湿気や直射日光を避けた通気性の良い場所に保管することが重要です。また、保存環境を定期的に点検し、劣化や損傷を防ぐ努力を怠らないようにしましょう。

一方、電子保存の場合は、信頼性の高いシステムやクラウドサービスを活用することが推奨されます。データの安全性を確保するために、定期的なバックアップを行い、セキュリティ対策を徹底することが重要です。特に、災害やシステム障害といった予期せぬリスクに備えて、多重の保存先を設けると安心です。このように、適切な方法で保存することで、検収書の長期的な管理と安全性を確保することができます。

電子保存の利便性と管理効率化

電子保存は、検収書を効率的に管理するための有力な手段です。デジタルデータとして保存されるため、検索や共有が容易になり、必要な情報を迅速に取り出すことができます。

また、物理的な収納スペースが必要ないため、オフィスの効率化にも寄与します。さらに、電子保存を行う場合には、適切なセキュリティ対策を施すことが大切です。これにより、情報流出のリスクを軽減し、業務の安定した運営が実現されます。

検収書を活用して業務をスムーズに進めよう

検収書は、ビジネスプロセスを効率化し、業務をスムーズに進めるための重要なツールです。特に、納品物やサービスの受領確認を行うことによって、取引の透明性と信頼性が向上します。これにより、後のトラブルを避けやすくなります。

また、検収書を活用することで、経理処理が簡略化されます。例えば、売上の計上や経費の管理において、検収書は重要な役割を果たします。取引先との明確な合意を示す文書としても機能し、請求書と連携することで支払プロセスの迅速化に寄与します。

さらに、検収書のデジタル化によって、物理的な保管スペースが不要になるため、資料管理が大幅に効率化されます。クラウドサービスを活用すれば、過去の取引履歴を簡単に検索でき、業務の迅速な進行が促進されます。

このように、検収書は単なる文書ではなく、業務の円滑な運営に欠かせない要素となります。導入や活用方法を見直すことで、さらなる業務の改善が期待できるでしょう。

発注書と注文書の違い/両者の流れも含めてわかりやすく解説

発注と注文の違いとは?

発注と注文は、ビジネスシーンで頻繁に使われる言葉ですが、明確な違いがあります。以下にて、両者の違いについて説明いたします。

発注と注文の基本的な意味

発注は、企業や団体が特定の商品やサービスを提供する供給者に対して正式に依頼する行為です。具体的には、発注書という文書を通じて取引の内容を明確にし、合意を形成します。この過程では、納期や単価、数量などが記載され、双方の認識を一致させることが大切です。一方で、注文は、個人が店舗やオンラインプラットフォームを利用して商品を購入する際に使われる用語です。日常生活においても頻繁に見かける言葉であり、発注とは異なる文脈で用いられます。

発注が使われる場面

企業が発注する状況は多岐にわたります。たとえば、製造業では資材を確保するために業者に発注することが一般的です。また、サービス業でも、特定の業務を外部の企業に委託する際に発注することがあります。発注のプロセスは、見積もりを依頼し、その内容に基づいて発注書を発行する形で進行します。この流れを通じて、発注元と受注元の間で契約が形成され、トラブルを未然に防ぐための重要な役割を果たします。

注文が使われる場面

注文は、小売店や飲食店などの日常的な取引で頻繁に利用されます。たとえば、消費者がレストランで料理を注文する場合や、オンラインショップで商品を注文する際にこの言葉が使われます。注文のプロセスには、商品を選択し、購入手続きを済ませる一連の流れが含まれます。なお、企業が顧客から受けた注文を元にして、在庫を変動させたり、製造の指示を行ったりすることもあります。このように、注文はビジネスの現場において重要な役割を担っています。

発注書と注文書の役割とは?

発注書と注文書は、取引を行う際にそれぞれ異なる役割を果たします。詳しい解説を見てみましょう。

発注書の役割と記載すべき項目

発注書は、企業間の取引において不可欠な文書の一つです。その主な役割は、発注の意向をわかりやすく正式に伝えることにあります。具体的には、発注書には取引先の名称、発注日、発注内容、数量、単価、金額、納期、支払条件といった情報が記載されます。これにより、発注側と受注側の双方が業務に関する具体的な合意を形成することが可能になります。また、発注書はトラブル防止の観点からも重要で、後々の確認や証拠として活用されることが多いです。

注文書の役割と記載項目

注文書は、消費者が商品やサービスを購入するために使用される書類で、特に取引の際にその役割が重要です。この文書には、購入する商品名、数量、価格、支払い方法、受け取り方法などの情報が含まれます。注文書は、消費者の購入意志を明示するものであり、販売者はこの情報を元に在庫や配送手配を行います。特に業務用の取引では、詳細な情報が記載されることで、誤解が生じにくくなり、円滑な取引の促進にもつながります。

発注書と注文書の活用される場面

発注書と注文書は、目的や使用される場面によって異なる意味を持ちます。発注書は主に企業間取引で利用されるもので、サプライヤーに対して特定の商品やサービスを正式に依頼する際に発行されます。これに対して、注文書は消費者が小売店やオンラインショップで商品を購入する際に使用され、個人の購入意向を示す文書です。分かりやすく言い換えれば、発注書はビジネス向けの公式な通知であるのに対し、注文書は日常的な消費者行動を反映したものであると言えます。

注文請書との違い

注文請書とは、受注者が受けた注文に対し、正式に受け入れる意向を示す文書です。一般的に、顧客からの注文を確認し、その内容に基づいた契約の合意形成を行います。ここで発注書や注文書は取引の具体的な内容を記載する文書であるため、役割が異なります。発注書や注文書が取引の証拠であれば、注文請書はその合意の確認にあたります。つまり、発注書や注文書が取引の詳細を伝えるものであり、注文請書はその合意の正式な受理を示す書類と理解されます。

発注・注文の流れをわかりやすく解説

発注や注文のプロセスには、各ステップが明確に定められています。具体的には、以下のようなフローになりますが、下記にて詳細に解説いたします。

ステップ1:見積りを依頼する

初めに、必要な商品やサービスの見積りを依頼することが求められます。業者に連絡し、どのような商品が必要か、数量や納期など具体的な条件を伝えることで、適切な見積を受け取ることができます。見積は、発注や注文を行う際の基盤となるため、詳細かつ正確に請求しておくことが重要です。見積が適切であるほど、後のプロセスもスムーズになる傾向があります。

ステップ2:見積書の確認

見積書を受け取ったら、その内容を慎重に確認するステップに入ります。この段階では、金額、数量、納期、支払条件などの情報が正確かどうかをしっかりチェックすることが求められます。特に、見積書に記載された内容が、依頼した条件に沿っているか、隅々まで確認することがトラブルを防ぐ鍵となります。また、何か不明点があれば、早めに業者に連絡し、疑問を解消することが推奨されます。

ステップ3:発注書・注文書を発行する

見積書の内容に問題がなければ、発注書や注文書を発行する段階に進みます。この文書には、取引の詳細や条件を明記し、取引先との合意を示す役割があります。特に、注文書には顧客情報や商品の明細が記載されているため、双方の認識を一致させるのに役立ちます。発注書や注文書をしっかりと作成することで、後の納品や請求の際にトラブルを未然に防ぐ効果があります。

ステップ4:納品後の検品と確認

納品が完了した後には、検品を行う重要なステップが待っています。この段階では、受け取った商品が契約内容に合致しているかを確認します。特に、数量や商品の状態、品質などをチェックすることが欠かせません。問題が見つかった場合には、迅速に取引先に連絡し、解決策を模索することが重要です。後のトラブルを避けるためにも、これらの確認作業は丁寧に行うべきです。

ステップ5:支払処理と請求書の受領

検品を経て、問題がなければ支払処理に進みます。この際、請求書に基づいて金額を確認し、支払いを実施することが求められます。請求書は取引の証明となる重要な書類であり、確認後に受領書を送付することで、取引が成立したことを示します。支払いが完了した後は、領収書を受け取り、帳簿に記録することで、会計処理を円滑に進められます。

発注と納品に関する注意点

発注や納品を行う際には、いくつかの注意点を考慮することが必要です。特に、発注書と注文書、見積書との違いを理解し、適切に取り扱うことが大切です。

見積書と実際の請求内容の確認

発注後、見積書と実際の請求内容をしっかりと確認することが不可欠です。見積もりの内容と異なる請求が届くと、財務面でのトラブルにつながる可能性があります。特に、金額、数量、納期に関する項目は細部まで確認するよう心掛ける必要があります。この確認作業を怠ることで、不明点が生じ、企業間の信頼関係に悪影響を与えることも考えられます。常に正確な情報の把握を心がけることが肝要です。

発注書・注文書の保存期間を守る

発注書や注文書は、一定の保存期間が法律で定められているため、適切に管理することが求められます。法人が発行した場合、通常は事業年度の確定申告の提出期限の翌日から7年間の保存が義務付けられています。注文書も同様に取り扱われるケースが多く、特に税務調査を受ける際には、これらの書類が必要となります。したがって、整理された状態で保管し、適時確認できるよう努めることが重要です。

納品後の処理をスムーズに進めるポイント

納品後の処理を迅速に行うためには、予め関連書類を整えておくことが効果的です。納品書、発注書、注文書をすぐに参照できる状態にしておけば、検品作業がスムーズに進むでしょう。特に、納品された商品が発注内容と一致しているか、数量や品質についてしっかりと確認することも重要です。問題が生じた際には、早期に対処することがトラブル防止につながります。

メールでのやり取り時の注意事項

取引に関するメールでのやり取りは、非常に重要なコミュニケーション手段として位置づけられます。この際、メールの内容が明瞭で具体的であることが求められます。特に、重要な情報や質問が含まれている場合には、相手に理解しやすい形で伝達する必要があります。また、確認したい内容がある場合は、必要に応じて何度でも確認する姿勢が大切です。曖昧な表現や不明瞭な内容を避けることで、円滑なコミュニケーションが築けます。

発注業務を効率化する方法

発注業務を効率化することは、企業の生産性向上に直接的な影響を与えます。効率的な業務プロセスを構築することで、時間やコストを削減でき、従業員がより重要な業務に集中できる環境を整えられます。特に、発注業務には無駄が生じやすいため、業務の見直しが求められます。シンプルな改善策を導入することで、効率的な運用が実現します。

発注番号と管理の仕組み

発注業務において、発注番号の導入は非常に有効です。発注番号を用いることで、各取引を簡単に追跡でき、業務の透明性が向上します。特に、発注書や注文書に発注番号を記載することで、過去の取引内容の確認が迅速に行え、ミスを未然に防ぐ効果もあります。これにより、業務の一貫性が保たれ、必要なデータを簡単に引き出すことが可能になります。結果的に、管理がしやすくなるため、業務効率化に寄与します。

システムやツールを活用したフローの最適化

業務フローの最適化には、専用のシステムやツールを活用することが有効です。これらのツールを導入することで、発注のプロセス全体をデジタル化し、手作業によるヒューマンエラーを減らすことができます。例えば、受発注管理システムを採用することにより、情報の一元管理が実現し、リアルタイムでの状況把握が可能になります。また、業務フローが自動化されることで、時間の節約にもつながり、従業員が他の重要な業務に集中できるようになります。

エクセルや専用ソフトでの簡単管理

発注業務の簡単な管理には、エクセルや専用のソフトウェアが非常に役立ちます。エクセルを用いることで、柔軟にデータを整理し、カスタマイズされた管理シートを作成できます。この方法は、規模の小さい企業や個人事業主にも適しており、簡便さが魅力です。また、専用ソフトを使用すると、より効率的なデータの管理が可能になるため、業務全体の生産性向上に寄与します。こうしたツールを有効に活用することで、発注プロセスがよりスムーズになります。

2024年度におけるFLAMカスタマーサービスセンターの年末年始休業について

いつも販売管理サービスFLAMをご利用いただきまして、誠にありがとうございます。

2024年度における年末年始のお問い合わせについて、ご案内いたします。

下記の期間、FLAMカスタマーサービスセンター(メール、お問い合わせに対する回答、電話サポート)は、年末年始休業とさせていただきます。

期間:2024年12月28日(土) 〜 2025年1月5日(日)

※ 2024年12月27日(金)17:00までにお受けしたお問い合わせは、午後18:30までにご返信いたします。

それ以降に新規にお受けした、または解決に至らなかったお問い合わせは、2024年1月6日(月)より順次ご回答いたします。

年末年始休業期間中であっても、お問い合わせフォームやヘルプセンターは24時間ご利用いただけます。ぜひご活用ください。

MRP(資材所要量計画)とは?生産管理の観点から分かりやすく解説

MRP(資材所要量計画)の基本とは

MRP(資材所要量計画)は、英訳ではMaterial Requirements Planningと呼ばれ、生産計画や顧客の需要に基づいて、必要な資材を適時に調達するための計画手法です。具体的には、受注や予測情報をもとに、必要な部品や原材料の数量および取得時期を計算します。これにより余剰在庫や欠品を避け、生産プロセスのスムーズな運営が実現することができます。

MRPの仕組みと特徴

資材所要量計画の大きな特徴に、需要に基づく動的な計画があります。その計画に基づいて予測や受注状況に応じてリアルタイムで資材の必要量を算出します。例えば、生産品目ごとに必要な部品や材料を把握し、部品構成表(BOM)と呼ばれる詳細な情報を活用することで、各製品に必要な資材を明確にする仕組みが導入されています。MRPは、在庫管理にも大きな影響を与え、過剰在庫や不足が生じるリスクを軽減し、適正在庫の維持に貢献しています。

MRPの目的とメリット

資材所要量計画の最終的な目的は、生産性を向上させ、顧客の要求に応えることです。このシステムを利用することで、適正な在庫量を維持しつつ、必要な資材を確保することが可能です。結果として、生産ラインの効率が高まり、コスト削減にも寄与します。また、MRPを導入することにより、部品の不足や過剰が生じるリスクを低減できるため、納期の遵守率が向上します。加えて、実際の需要に合わせた柔軟な生産計画を立てることで、企業の競争力向上にもつながります。これらのメリットがあるため、多くの企業がMRPを活用し、業務の最適化を図っています。

ERPとMRPの違いを理解する

ERPとMRPのシステムは、経営資源の管理を行うための重要なツールですが、その役割には明確な違いがあります。資材所要量計画(MRP)は特に生産プロセスに焦点を当て、必要な資材をタイムリーに調達し、最適な在庫水準を保つことを目的としています。対照的に、ERPは企業全体の経営資源、つまり人材、財務、在庫、顧客情報などを包括的に統合し、管理するソフトウェアです。これにより、異なる部門間での情報の流れを円滑にし、企業の業務全体を統合化することが可能です。したがって、MRPは生産に特化した機能を持ちながら、ERPはより広範な機能を包括している点が大きな違いです。

MRPとMRP2の違い

従来のMRPは、主に必要な資材の計算や発注作業に重点を置いていましたが、MRP2は、生産能力や販売計画をも統合したより高度なシステムとして1980年代ごろ開発されました。MRP2は、人的リソースや機械の稼働状況も考慮に入れることで、より現実的で総合的な生産計画が可能となりました。このような進化によって、企業はより効率的な生産体制を築くことができ、特に複雑な生産環境においてその効果を発揮します。

ERPでの生産管理とMRPの役割

一方で、現代では単なる生産管理だけを行うだけではなく、より幅広い視点で生産スケジュールや在庫・販売管理まで総合的に管理するERPが主流になってきました。ERPはその上で、販売データや顧客情報といった他の要素も考慮し、資源の最適配分や顧客サービスの向上を図ります。このように、MRPが生産に特化しているのに対し、ERPは全体的なビジネスプロセスをサポートする重要な役割を担っています。

MRPを利用した生産計画と管理のポイント

MRPを活用することで、資材所要量計画や生産計画をより効果的に管理できます。このシステムにより、必要な部品や材料を正確に把握し、最適な生産スケジュールを設定することが可能になります。特に、需要変動に対応し、リードタイムや在庫状況に応じて柔軟な生産計画を行うことが求められます。計画の過程では、部門間での情報共有が重要になります。リアルタイムでのデータ更新を行うことで、的確な意思決定ができ、無駄を省くことにつながります。これにより、生産性の向上が図れ、全体的な業務の効率化が実現します。

BOM(部品構成表)を活用した計算方法

BOM(部品構成表)は、資材所要量計画において重要な役割を果たしています。部品表には、最終製品を製造するために必要なすべての部品とその数量が詳細に記載されています。この情報を活用して、必要な資材の計算を行うことで、具体的な生産計画を策定します。例えば、生産する製品が決まると、その製品に関連する部品をBOMから抽出し、各部品が何個必要かを算出します。このような計算を行うことで、在庫管理が容易になり、過剰な仕入れや欠品を防ぐことができます。適切な部品表の運用が、生産性向上の鍵となるのです。

生産計画精度を向上させる方法

生産計画の精度を向上させるためには、いくつかの戦略があります。まず、需要予測については、過去のデータを基にすることが基本です。マーケットの変化や季節性を考慮に入れ、調整を行うことで、より正確な需要を予測することができます。さらに、顧客からのフィードバックを定期的に取り入れることも効果的です。また、部門間での情報共有を強化することで、計画を迅速に見直すことが可能になります。このように、多角的なアプローチを用いることで、生産計画の精度を高め、効率的な生産環境を整えることが期待されます。

MRPと他システム(APS・JITなど)の違い

資材所要量計画(MRP)は、生産計画と在庫管理を最適化するための重要なシステムですが、APS(高度計画スケジューリング)やJIT(ジャスト・イン・タイム)などの他のシステムとは異なる特性を持っています。MRPは、将来の需要予測に基づいて材料の必要量を計算し、発注や製造の指示を行う仕組みです。一方、APSは、リソースの制約を計算に入れて生産スケジュールを最適化するため、より柔軟な計画が実現します。JITは、在庫を最小限に抑えることを主眼に置き、必要なものを必要なときに供給することを目的とする点でMRPとは性質が異なります。このように、MRPと他のシステムの比較を通じて、自社のニーズに合った適切なアプローチを選択することが重要です。

APSとの違い:スケジューラを活用した計画手法

APSと資材所要量計画の最も大きな違いは、計画手法とその焦点にあります。APSは、高度なスケジューラを用いて、製造能力やリソースの制約を考慮に入れた柔軟な計画を行います。具体的には、製造工程のボトルネックを把握し、リアルタイムでの調整を可能にするため、様々なシナリオをシミュレーションします。これに対しMRPは、主に材料の必要量を予測することに特化しており、在庫の最適化には力を入れる一方で、生産工程における制約の分析といった観点では制限があります。したがって、複雑な製造条件が存在する場合、APSがより適した選択肢となることが考えられます。

JITとの比較:在庫管理と生産性の観点から

JITと資材所要量計画は、それぞれの目指す目的が異なるため、比較して理解することが価値を持ちます。JITは、在庫を極力減らし、必要なときに必要なだけの部品を調達するアプローチです。これにより、在庫コストを削減しつつ、流動性を高める効果があります。一方、MRPは、需要に基づいて必要な資材の量を計算し、計画的に在庫を管理するため、時には多めに備蓄したり、予備の資材を用意したりすることが可能です。このため、JITでは供給チェーンの信頼性が重要な要素であり、サプライヤーとの円滑な関係を築くことが求められます。同時に、MRPは在庫管理を通じて、製品供給の安定性や生産グリッドを維持することを重視します。両者の特性を正しく理解することで、業務に最適なシステムを見つける手助けができるでしょう。

在庫管理についてのおすすめ記事一覧

https://www.flam.jp/archives/category/column/column-stock

MRP導入に役立つおすすめ手法

資材所要量計画(MRP)を効果的に導入するためには、いくつかの手法が有効です。まずは、導入プロセスを丁寧に進めることが重要です。組織内のニーズを正確に把握し、現行の業務プロセスを分析することで、必要な機能や管理ポイントが明確になります。さらに、関係者の意見を取り入れ、導入後の運用方法についてしっかりとした計画を立てることが求められます。こうした計画的なアプローチによって、資材所要量計画の効果を最大限に引き出すことができるでしょう。

クラウド型生産システムの活用

クラウド型生産システムは、資材所要量計画の導入に非常におすすめの選択肢です。クラウドベースのシステムでは、リアルタイムでのデータ更新や情報共有が容易であり、複数の拠点で働くチームメンバーが同時にアクセスできる環境を提供します。また、必要な機能が集約されているため、初期投資や運用コストを抑えつつ、柔軟な拡張性が確保できます。特に、仕入れや生産計画の調整が迅速に行えることで、市場の変化にもスムーズに対応可能です。このように、クラウド型のシステムは生産性向上に寄与します。

適切なスケジューラ選定のポイント

資材所要量計画を円滑に運用するためには、適切なスケジューラの選定が不可欠です。スケジューラが計画や納期に与える影響は大きく、複雑な生産環境においては特に重要です。選定にあたっては、まず自社の業務フローや製品特性を十分に理解することが必要です。さらに、リアルタイムでのデータ処理能力や、他システムとの連携が確保されているかどうかを重視して確認します。こうした点に留意することで、資材所要量計画が円滑に進み、効率的な生産管理を実現できる可能性が高まります。

MRP活用の注意点と課題

資材所要量計画を効果的に活用するためには、いくつかの注意点と課題を理解することが大切です。特に、需要の変動に柔軟に対応する能力が求められます。正確な販売予測や市場の需要状況を把握しなければ、資材計画は適切に機能しません。それに加えて、関係者間での情報共有が欠かせません。必要な情報がリアルタイムで共有されない場合、計画の信頼性が低下し、結果的に生産の滞りや在庫の過剰が生じることにつながります。これらの課題を乗り越えるためには、効果的な業務フローとコミュニケーションが不可欠です。

正確な需要計画と情報共有の重要性

正確な需要計画は、資材所要量計画の基盤を形成する重要な要素です。過去のデータ分析や市場調査を通じて未来の需要を予測し、計画を立てる必要があります。これにより、適切な資材の確保が可能となり、製品が必要なときに生産できるようになります。しかし、予測が外れれば過剰在庫や品不足が発生し、コスト増加や顧客満足度の低下に直結します。さらに、情報共有も非常に重要です。関係者がタイムリーに情報を受け取ることで、迅速な対応や意思決定が可能となり、全体としての業務効率が向上します。したがって、需要計画と情報共有の精度を高めることが、資材所要量計画の成功に寄与します。

導入におけるコストと効果のバランス

資材所要量計画の導入には、コストと効果のバランスを慎重に考える必要があります。初期投資として、システムの導入費用や従業員のトレーニング、運用コストなどがかかります。また、適切なシステム選定により、長期的な運用費を抑えられる可能性があります。効果的なMPRを構築することにより、在庫管理の効率化、製品の納期短縮、コスト削減が期待できます。これらの効果を具体的な数値で見積もることで、導入後のROI(投資対効果)を評価しやすくなります。したがって、コストと期待される効果を明確にした上で、導入計画を立てることが成功の鍵となります。

生産管理効率化のための次世代システム

生産管理の効率化に向けた次世代システムは、企業の競争力を高めるための重要な要素となります。これらのシステムは、従来の方法に比べて情報の集約性や分析力が向上し、リアルタイムでのデータ処理が可能です。その結果、生産プロセスの可視化が進み、迅速な意思決定が実現します。また、異なる部門間での連携を強化することで、全体的な業務フローも改善され、リソースの最適化に寄与します。このような次世代システムを導入することで、企業は生産性を向上させるだけでなく、コスト削減や納期短縮も達成することが期待されるのです。

SAPを利用した生産計画の最適化

SAPは、資材所要量計画や生産計画を効率的に管理するための強力なシステムです。このプラットフォームは、高度な分析機能を提供し、需要予測に基づいた柔軟な生産計画の策定を可能にします。また、リアルタイムでのデータ更新が行えるため、変化する市場環境に即座に対応できる利点があります。SAPを利用することで、生産プロセスのボトルネックを特定し、リソースの最適配分が実現されます。さらに、サプライチェーン全体を考慮した計画が可能となり、在庫管理においても無駄を最小限に抑えることができるでしょう。このように、SAPを導入することで、企業は生産計画の精度を大幅に向上させることができます。

新技術やソフトウェアによる生産システムの進化

近年、ソフトウェアの進化によって生産システムは大きく変わりました。特に、AI(人工知能)や機械学習の導入は、資材所要量計画の精度を大きく向上させる要因となっています。これにより、データ分析のスピードが飛躍的に向上し、過去のデータをもとに未来の需要をより正確に予測することが可能になります。また、IoT(モノのインターネット)技術を活用することで、生産現場の稼働状況や資材の使用状況をリアルタイムで把握でき、迅速な対応が実現されます。新技術を取り入れることで、企業は生産管理の効率化を図り、競争力の強化につなげることが期待されます。

MRPを活用して生産管理を改善しよう

資材所要量計画を取り入れることで、生産管理の効率が著しく向上します。このシステムは、企業が生産環境に必要なことを正確に把握し、的確な資材調達を実現するために不可欠です。また、需要予測をもとに計画を立てることで、在庫管理が最適化され、過剰在庫や品不足といった問題を避けることができます。こうした効果により、全体の生産プロセスがスムーズに流れ、顧客の需要に迅速に応じられる体制が整います。MRPを適切に活用することで、企業の競争力が一層強化されるのが特徴です。

資材所要量計画で生産性を向上させるヒント

資材所要量計画を通じて生産性を向上させるためには、いくつかのポイントに焦点を当てることが必要です。まず、正確な需要予測を行うことで、必要な材料や部品の数量をきちんと把握します。過去のデータや市場動向を分析し、実績に基づいた予測を立てることで、計画の精度が高まります。さらに、部門間のコミュニケーションを強化し、情報の迅速な共有を実現することも重要です。関係者が同じ情報を持つことで、次のアクションをスムーズに決定でき、生産工程の改善に繋がります。これにより、無駄を省いた効率的な生産が可能となります。

法則的・実用的な管理手法での効率化

資材所要量計画を効果的に運用するためには、法則的かつ実用的な管理手法を導入することが大切です。戦略的なアプローチを用いて、生産フロー全体の流れを分析し、ボトルネックを見つけ出します。こうした分析を基にした改善策を講じることで、全体の生産効率が高まります。具体的には、定期的に計画の見直しを行い、市場変動や顧客のニーズに応じた柔軟な対応が求められます。さらに、成果の測定とフィードバックを行うことで、継続的な改善が促進され、効果的な資材所要量計画の運用が可能となります。これによって、全体的な生産管理の質が向上し、競争力のある企業としての地位を確立することが期待されます。